Полное руководство по выбору тестоприготовительного агрегата

7 октября 2025 0:00

Технологические схемы, типы машин и стратегия внедрения

Прежде чем рассматривать конкретные машины, необходимо определить технологическую идеологию производства. Две основные схемы диктуют абсолютно разные подходы к построению всей линии.

Процесс брожения теста является наиболее длительной стадией в производстве хлеба, занимая до 70% всего цикла. Именно в этот период формируются основные характеристики будущего изделия: пористая структура, насыщенный вкус и аромат. Основная задача современного тестоприготовительного агрегата – не просто механизировать замес, а обеспечить управляемое и стабильное созревание теста с минимальным участием оператора, гарантируя высочайшее и стабильное качество продукции. Ключевые критерии классификации агрегатов Для осознанного выбора оборудования необходимо понимать его основные типы:

По ритму работы:

Агрегаты периодического действия. Процесс идет циклически, отдельными порциями. Это идеальное решение для пекарен с широким ассортиментом, так как позволяет легко переходить с одного рецепта на другой.

Агрегаты непрерывного действия. Тесто готовится и движется постоянным потоком. Это выбор высокомощных линий, ориентированных на выпуск массовых сортов. Их преимущества – высокая производительность, компактность и сниженные энергозатраты.

Комбинированные агрегаты. Сочетают в себе элементы обеих схем для специфических задач, например, производства ржано-пшеничных сортов.

По технологической схеме (важно для качества продукта):

Безопарный (однофазный) способ. Все сырье замешивается одновременно с последующим брожением в течение 2-4 часов. Технология проще и требует меньше оборудования, подходит для изделий из пшеничной муки высшего и первого сорта с нежной текстурой.

Опарный (многофазный) способ. Сначала готовится опара (полуфабрикат из части муки, воды и дрожжей), которая бродит 3-4,5 часа, и лишь затем замешивается тесто. Несмотря на увеличенную длительность цикла и необходимость в более сложном оборудовании, этот способ признан эталонным. Он позволяет добиться максимального накопления вкусоароматических веществ, повышает эластичность мякиша и значительно продлевает свежесть готового хлеба. Большинство современных агрегатов рассчитаны именно на двухфазную схему.

По уровню автоматизации:

С ручным управлением. Требуют постоянного контроля оператора-технолога.

С автоматическим управлением. Все параметры (дозировка, температура, длительность стадий) задаются и контролируются с центрального пульта, что минимизирует человеческий фактор и обеспечивает стабильность выхода продукции.

2. Обзор конструктивных решений и их преимуществ

А. Агрегаты периодического действия (Порционная выработка)

Идеальны для гибкого производства. Брожение происходит в отдельных передвижных емкостях (дежах или секционных бункерах).

Бункерные агрегаты: Используются на линиях большой мощности. Имеют вращающиеся многосекционные бункера, что обеспечивает непрерывность процесса при порционном замесе. Позволяют четко выдерживать время брожения для каждой порции.

Кольцевые и цепные агрегаты: Дежи перемещаются по кольцевому или цепному конвейеру, последовательно проходя станции дозирования, замеса, брожения и разгрузки. Это классическое, отработанное решение, обеспечивающее поточность и ритмичность при сохранении возможности варьировать рецептуры.

Ключевое преимущество :Гибкость. Возможность производить широкий ассортимент хлебобулочных изделий, оперативно реагируя на спрос.

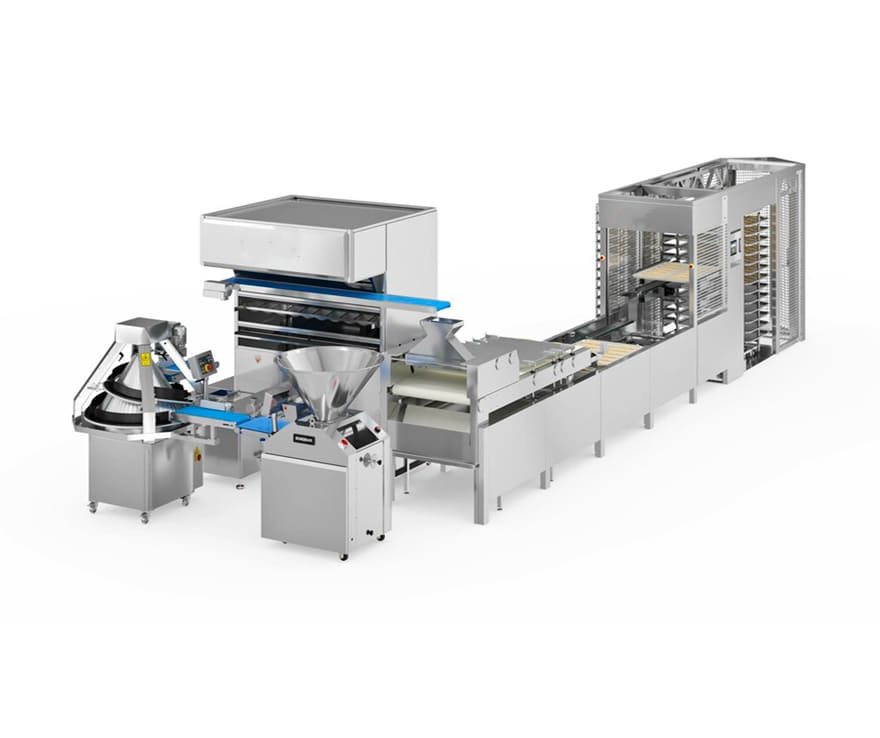

Б. Агрегаты непрерывного действия (Поточная выработка)

Ориентированы на максимальную эффективность при выпуске одного-двух видов продукции. Замес и брожение происходят в стационарных емкостях, через которые тесто движется непрерывным потоком.

С горизонтальной схемой брожения: Полуфабрикат движется по наклонному корыту с помощью шнека. Решение простое и надежное, однако выдает неравномерность скорости потока у стенок и в центре, что может вызывать колебания кислотности.

С вертикальной схемой брожения:

Тесто перетекает самотеком через перегородки в высоком бункере. Более компактная и современная схема, часто совмещенная с системами интенсивного замеса и точного термостатирования.

Ключевое преимущество: Эффективность. Максимальная производительность при минимальных удельных затратах на единицу продукции, низкая металлоемкость и занимаемая площадь.

В. Комбинированные агрегаты и решения с интенсификацией

Современные тенденции направлены на сокращение времени брожения без потери качества. Например, использование жидких концентрированных заквасок (КМКЗ) или диспергированной фазы для сдобных изделий позволяет:

- Сократить длительность производственного цикла.

- Улучшить качество и вкус продукции.

- Повысить микробиологическую стабильность хлеба.

- Организовать работу в 1-2 смены благодаря возможности "консервации" полуфабрикатов.

1.1. Безопарный (Однофазный) Способ: Скорость и Экономика

Суть процесса:

Прямой замес всей рецептурной нормы сырья с последующей единой стадией брожения теста продолжительностью 2–4 часа.

Технологическое обоснование:

Все процессы (набухание белков клейковины, спиртовое и кислотное брожение) протекают одновременно в одной фазе. Это проще с точки зрения контроля, но не позволяет создать условия, оптимальные для каждого типа биохимических реакций.

Преимущества:

- Сокращение цикла: Общее время приготовления теста меньше

- Снижение капитальных затрат: Требуется меньшее количество машин и емкостей

- Оперативная эффективность: Упрощение логистики полуфабрикатов

- Роботизация: Легче поддается полной автоматизации

- Органолептика: Вкус и аромат хлеба менее выражены

- Структура мякиша: Менее эластичная и более крошковая

- Срок сохранности: Ускоренное черствение

Идеален для производства изделий из высококачественной пшеничной муки: багеты, часть булочных изделий, тостовый хлеб.

1.2. Опарный (Многофазный) Способ: Качество и Традиция

Суть процесса:

Технология разделена на минимум две изолированные стадии:

Приготовление опары: Замес части муки (50-70%), всей воды и дрожжей с брожением 3–4,5 часа

Замес теста: В готовую опару вносится оставшаяся мука, соль с брожением 1–1,5 часа

Технологическое обоснование:

Разделение процессов позволяет создать идеальные условия для жизнедеятельности микроорганизмов, что приводит к глубокому гидролизу сложных веществ и формированию полноценного вкусоароматического комплекса.

Преимущества:

- Эталонное качество: Яркий, насыщенный вкус и аромат

- Превосходная структура: Высокоэластичный, пористый мякиш

- Долгая свежесть: Медленное черствение

- Технологическая стабильность: Нивелирование колебаний качества муки

- Увеличенная длительность цикла

- Высокие капиталовложения

- Повышенная сложность контроля

Производство всего спектра ржано-пшеничного и пшеничного хлеба, особенно традиционных и премиальных сортов.

2.1. Агрегаты Периодического Действия (Порционные)

Принцип: Дозирование, замес и брожение осуществляются дискретными, технологически завершенными порциями.

Тип А: Бункерные Агрегаты

Конструкция:

Два массивных многогнездных бункера, вращающихся вокруг своей оси. Секции с цилиндрической верхней и конической нижней частью.

Ключевая особенность:

Жесткая синхронизация тестомесильных машин и вращения бункера.

Для кого:

Крупные предприятия с высокой производительностью.

Плюсы:

Высокая механизация, поточность, четкий контроль брожения.

Минусы:

Высокая стоимость, крупные габариты, сложность переналадки.

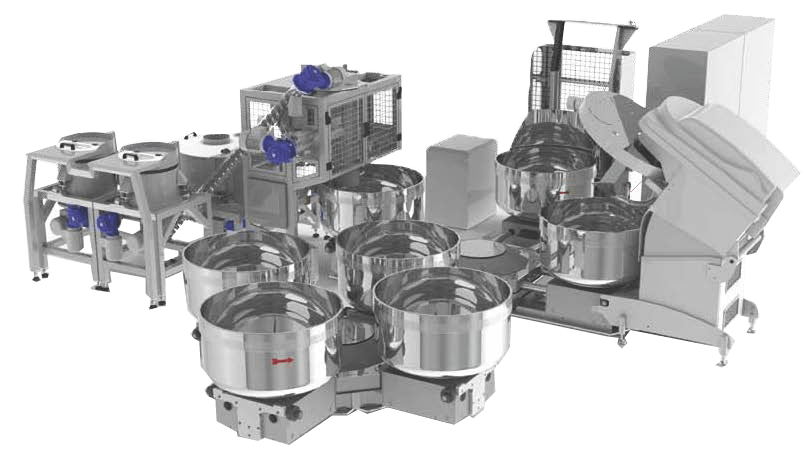

Тип Б: Кольцевые и Цепные Агрегаты (Дежевые)

Конструкция:

Кольцевой или цепной конвейер с дежами (330-1000 л), перемещающимися между технологическими постами.

Ключевая особенность:

Последовательное прохождение дежей стадий дозирования, замеса, брожения и выгрузки.

Для кого:

Средние и крупные пекарни с широким ассортиментом.

Плюсы:

Гибкость, отработанная конструкция, простота обслуживания.

Минусы:

Значительная занимаемая площадь, инерционность процесса.

2.2. Агрегаты Непрерывного Действия (Поточные)

Принцип: Все компоненты подаются, перемешиваются и сбраживаются в постоянном потоке.

Конструкция:

Корытообразная бродильная емкость под углом 3-5° со шнековым валом.

Ключевая особенность:

Движение теста за счет шнека и силы тяжести.

Для кого:

Высокомощные линии для массовых сортов.

Плюсы:

Высокая производительность, компактность, низкая металлоемкость.

Минусы:

Ламинарное течение, колебания кислотности.

Тип Б: С Вертикальной Схемой Брожения

Конструкция:

Высокий бункер с вертикальными перегородками.

Ключевая особенность:

Самотечное перетекание теста через перегородки.

Для кого:

Современные предприятия, ценящие компактность.

Плюсы:

Равномерное вызревание, малая площадь, простота.

Минусы:

Сложность визуального контроля и чистки.

2.3. Комбинированные и Специализированные Агрегаты

Агрегаты с использованием КМКЗ

Суть: Концентрированная закваска с возможностью "консервации" до 16 часов.

Преимущество: Сокращение времени, защита от болезней, работа в 1-2 смены.

Агрегаты для теста на Диспергированной Фазе

Суть: Интенсивное сбивание компонентов до эмульсии с последующим замесом.

Преимущество: Улучшение качества сдобных изделий, равномерное распределение.

Ассортиментная матрица и гибкость

Вопрос: Планируете ли вы выпускать 3-5 наименований или 20+?

Рекомендация: Широкий ассортимент = Агрегаты периодического действия. Узкий ассортимент

= Агрегаты непрерывного действия.

Целевое качество продукта

Вопрос: Ваш хлеб должен быть "вкусным как из пекарни" или "доступным и долгохранящимся"?

Рекомендация: "Вкусный и ароматный" = Опарный способ. "Экономичный и быстрый" = Безопарный способ.

Производительность (кг/час)

Вопрос: Каковы ваши планы по объему выпуска?

Рекомендация: Рассчитайте часовую производительность исходя из времени работы и выхода хлеба.

Уровень автоматизации и кадры

Вопрос: Есть ли квалифицированные технологи и механики?

Рекомендация: При отсутствии кадров — максимальная автоматизация дозирования и контроля.

Эксплуатация и санитария

Вопрос: Насколько легко мыть и обслуживать агрегат?

Рекомендация: Требуйте описание CIP-мойки, доступность для очистки, нержавеющая сталь AISI 304/430.

Инвестиция в тестоприготовительный агрегат — это стратегический выбор, который закладывает основу вашего бизнеса на годы вперед. Не существует "лучшего" агрегата в вакууме. Есть оптимальное решение, идеально соответствующее вашей бизнес-модели, рыночной нише и технологической философии. Глубокое понимание принципов работы, сильных и слабых сторон каждого типа оборудования позволит вам вести предметный диалог с поставщиками и сделать выбор, который будет ежедневно приносить прибыль за счет выпуска конкурентоспособной, качественной продукции и эффективной работы цеха.